RMC Casting Foundry-n, onartzen duguerretxina estalitako harea moldea(labean eta autogogortze prozesurik gabe) letoia, brontzea eta kobrea oinarri duten beste aleazio batzuk galdatzeko.

Letoizko galdaketakbalbula eta ponpa eremuan oso erabiliak dira letoizko materialen errendimendu bikainagatik. RMC Foundry-n, batez ere ekoizten duguletoizko galdaketakharea berde galdaketa, erretxina estalitako harea galdaketa bidez,inbertsio galdaketaeta letoizko galdaketa handietarako, galdutako apar galdaketa eta hutsean galdaketa prozesua ere hartzen dugu. Orokorrean, hareazko galdaketa bidez ekoiztutako letoizko galdaketak dira gure galdaketaren kategoria nagusia.

Aleazio-elementu nagusi gisa zinka duen kobre aleazio bati letoia deitzen zaio normalean. Kobre-zink aleazio bitar letoi arrunta deitzen da, eta kobre-zink aleazioan oinarritutako beste elementu kopuru txiki bat gehituz osatutako letoi ternario, kuaternario edo elementu anitzeko letoi berezia deritzo. Galdaketarako letoia ekoizteko erabiltzen da. Letoizko galdaketak makineria, balbula eta ponpak, itsasontzi, hegazkin, automobil, eraikuntza eta beste industria-sektoreetan oso erabiliak dira, metal ez-ferritsuko material astunetan pisu jakin bat hartzen dutenak, letoizko serieak osatuz.

Letoiarekin eta brontzezkoarekin alderatuta, zinkaren disolbagarritasun solidoa kobrean oso handia da. Tenperatura normalaren orekan, zinkaren % 37 inguru kobrean disolbatu daiteke eta zinkaren % 30 inguru galdatutako egoeran disolbatu daiteke, eztainua brontzea, berriz, galdatutako egoeran, eztainuaren disolbagarritasun solidoaren masa-frakzioa. kobrean % 5 eta % 6 baino ez da. Aluminiozko brontzearen disolbagarritasun solidoaren masa-frakzioa kobrean %7tik %8ra baino ez da. Horregatik, zinkak soluzio solido sendotzeko efektu ona du kobrean. Aldi berean, aleazio-elementu gehienak letoietan disolbatu daitezke gradu ezberdinetan, gehiago hobetu bere propietate mekanikoak, beraz, letoiak, batez ere letoi berezi batzuek indar handiko ezaugarriak izan ditzaten. Zinkaren prezioa aluminioaren, kobrearen eta eztainuarena baino txikiagoa da, eta baliabideetan aberatsa da. Letoiari gehitutako zink kopurua nahiko handia da, beraz, letoiaren kostua eztainu brontzea eta aluminiozko brontzea baino txikiagoa da. Letoiak solidotze-tenperatura tarte txikia du, jariakortasun ona eta galdaketa erosoa du.

Letoiak goian aipatutako erresistentzia handiko, prezio baxuko eta galdaketa-errendimendu ona dituen ezaugarriak dituelako, letoiak barietate gehiago, irteera handiagoa eta aplikazio zabalagoa du eztainu brontzea eta aluminiozko brontzea kobre aleazioetan baino. Hala ere, letoiaren higadura-erresistentzia eta korrosioarekiko erresistentzia ez dira brontzea bezain onak, batez ere letoi arruntaren korrosioarekiko erresistentzia eta higadura-erresistentzia nahiko baxuak dira. Aleazio-elementu batzuk gehitzen direnean letoi berezi desberdinak osatzeko soilik, bere higadura-erresistentzia eta korrosioarekiko erresistentzia-errendimendua hobetu eta hobetu da.

Bere burua gogortzen den harea gisa, laberik gabeko furano erretxina harea oso erabilia da burdin grisa harea galdaketa eta burdin harikorra galdaketa prozesuetarako. Harea-moldearen gainazala egoera gogorrean solidotuko litzateke estaldura erre ondoren. Hori dela eta, furano erretxinaren harea galdaketa-prozesua erabil liteke tamaina ertaineko eta tamaina handiko burdina galdaketako piezak ekoizteko, hamar kilotik hamarnaka tonaraino. Gainazalaren kalitate onarekin, dimentsio-perdoia estuagoak eta galdaketa-akats gutxiagorekin, furano erretxinaren harea galdaketa-prozesuak erabil litezke galdaketa-pieza konplexuak ekoizteko.

RMC-k No-bake harea galdaketa-prozesua erabiltzen du altzairuzko galdaketak, altzairu herdoilgaitzezko galdaketak, burdin harizko galdaketak eta burdin grisezko galdaketak ekoizteko. Laberik gabeko prozesuan, hareazko moldeak egurrezko edo metalezko eredu batekin osatzen dira. Ale fineko harea erretxina aglutinatzaile batekin konbinatzen da abiadura handiko harea nahastailean eta, ondoren, eredua duen kaxa batera erortzen da. Minutu batzuk geroago, harea-aglutinatzaileen nahasketa bera gogortu egiten da eta moldeetatik kendu egiten da. Galdaketaren barruko egitura sortzeko harea-nukleoak prozesu bera erabiliz egiten dira aldi berean. Nukleoak eta kanpoko moldeak muntatu ondoren, itxi eta metala isurtzeko prestatzen dira. Zenbait materialek, hala nola burdin harizko galdaketak, metalaren tratamendu berezia behar dute isuri aurretik. No-Bake galdaketa-prozesua oso malgua da, burdinazko galdaketak eta altzairuzko galdaketak tolerantzia zehatzetara mantentzea ahalbidetzen baitu, eta, aldi berean, hamar gramotik hamarnaka tona bitarteko piezen tamainak kudeatzeko gai da.

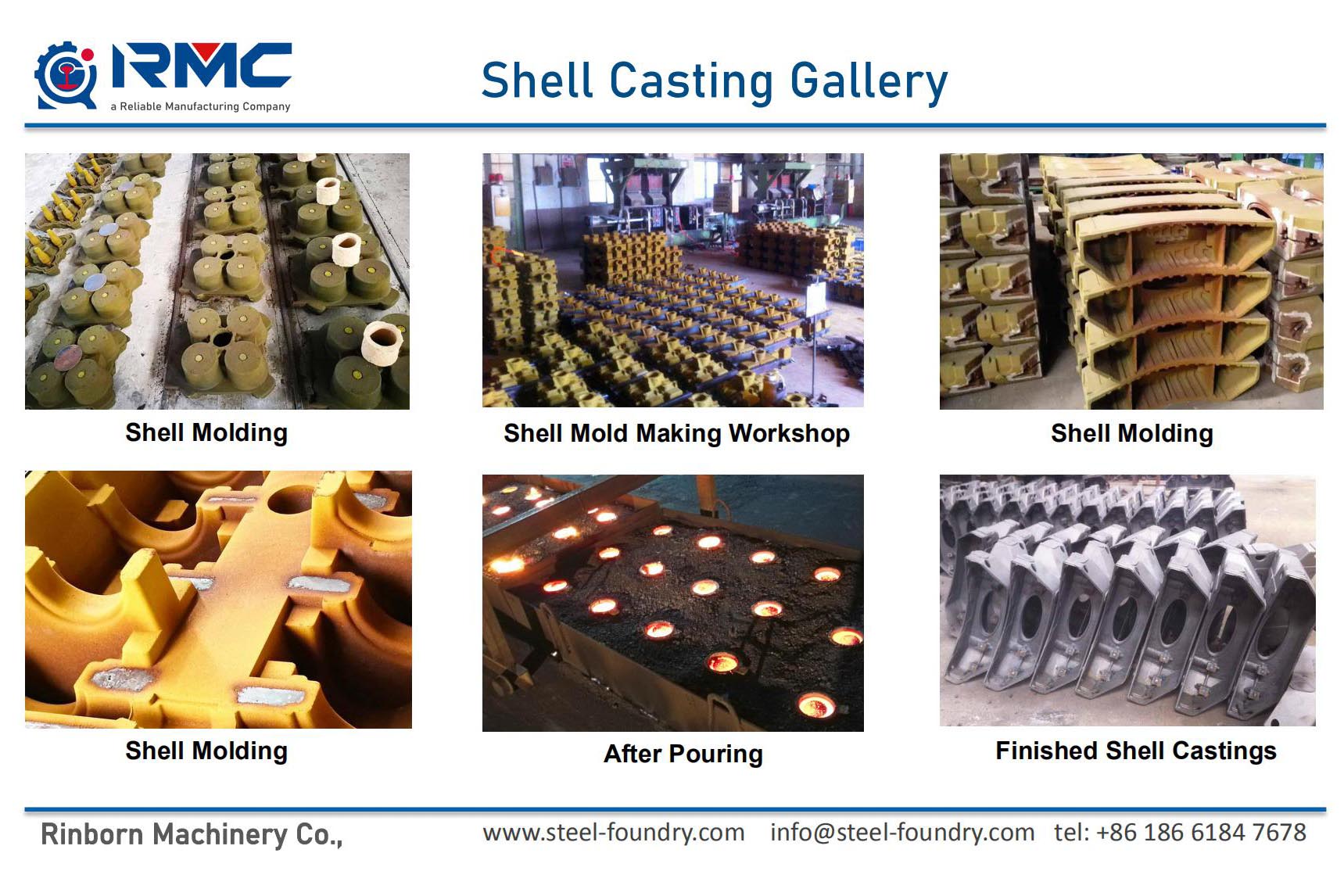

Bake Shell Galdaketa-prozesuaren urratsak:

No bake moldeko harea lotzeko aglutinatzaile kimikoak erabiltzen dituen galdaketa-prozesua da. Harea moldea betetzeko estaziora eramaten da, moldea betetzeko prestatzeko. Nahastaile bat erabiltzen da harea lotzaile kimikoarekin eta katalizatzailearekin nahasteko. Harea nahasgailutik irteten den heinean, aglutinatzaileak gogortze prozesu kimikoa hasten du. Moldea betetzeko metodo hau moldearen erdi bakoitzeko erabil daiteke (aurre egin eta arrastatu). Ondoren, moldearen erdi bakoitza trinkotzen da, molde sendo eta trinko bat osatzeko. Ondoren, iraulketa bat erabiltzen da moldearen erdia eredu-kutxatik kentzeko. Harea ezarri ondoren, molde garbiketa bat aplika daiteke. Nukleoak, behar izanez gero, arrastean ezartzen dira eta zuloa nukleoen gainean ixten da moldea osatzeko. Moldeak maneiatzeko auto eta garraiagailu batzuek moldea isurtzeko posiziora eramaten dute. Isuri ondoren, moldea hozten uzten da astindu aurretik. Astintzeko prozesuak moldeatutako harea galdaketatik urruntzen du. Galdaketa, ondoren, galdaketa akabera-eremu batera joaten da igoera kentzeko, galdaketa akabera eta amaierarako. Moldatutako hare zati hautsiak gehiago hautsi egiten dira harea alearen tamainara itzuli arte. Orain, harea berreskuratu daiteke galdaketa-prozesuan berrerabiltzeko edo botatzeko. Berreskuratze termikoa labean harea berreskuratzeko metodorik eraginkorrena da.

| Shell Mold Casting-eko materialak RMC Foundry-n | |

| Metala eta aleazioak | Maila Popularra |

| Burdina Grisa | GG10~GG40; GJL-100 ~ GJL-350; |

| Burdinurtu harikorra (Nodualarra). | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Burdina Harikorra Austemperatua (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Karbono altzairua | C20, C25, C30, C45 |

| Altzairu aleazioa | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| Altzairu herdoilgaitza | Altzairu herdoilgaitz ferritikoa, altzairu herdoilgaitz martensitikoa, altzairu herdoilgaitz austenitikoa, prezipitazioa gogortzen duen altzairu herdoilgaitza, altzairu herdoilgaitz duplexa |

| Aluminio-aleazioak | ASTM A356, ASTM A413, ASTM A360 |

| Letoia / Kobre-oinarritutako aleazioak | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Estandarra: ASTM, SAE, AISI, GOST, DIN, EN, ISO eta GB | |